随着工业生产的持续发展,化工原料桶、食用油桶、油漆桶等各类铁桶在完成使命后,逐渐沦为废旧物资。据统计,我国每年产生的废旧铁桶超千万只,若处置不当,残留的化学物质会污染土壤和水源,而铁桶本身蕴含的金属资源也将白白流失。废旧铁桶破碎分选线的出现,为这一难题提供了系统性解决方案,它通过科学的流程设计与先进的设备组合,将废旧铁桶高效转化为可利用的再生资源。接下来,我们将深入剖析这条生产线的运作原理、核心优势以及实际应用成效。

一、废旧铁桶破碎分选线核心构成:精密协作的资源再生系统

废旧铁桶破碎分选线由多个功能模块构成,各模块紧密配合,实现从铁桶预处理到成品产出的全流程自动化作业。其核心构成与功能如下:

| 模块名称 | 功能概述 | 核心配置 |

| 预处理模块 | 对废旧铁桶进行残液处理、开盖、切割,为后续破碎做准备 | 残液抽取机、自动开盖机、液压切割机 |

| 破碎模块 | 将铁桶破碎成小块,方便后续分选与回收 | 双轴撕碎机、单轴破碎机 |

| 分选模块 | 分离破碎后物料中的金属、塑料、橡胶等不同材质 | 磁选机、涡电流分选机、比重分选机 |

| 除尘模块 | 去除破碎和分选过程中产生的粉尘,保障工作环境安全 | 脉冲布袋除尘器、旋风除尘器 |

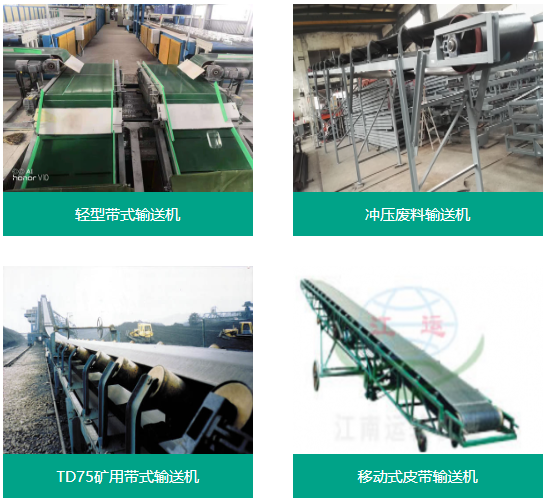

| 输送模块 | 实现物料在各模块间的高效传输 | 皮带输送机、链板输送机 |

| 后处理模块 | 对回收的金属进行压块、打包,便于存储和运输 | 液压压块机、金属打包机 |

二、各模块工作原理与技术优势

(一)预处理模块:安全高效的 “前置关卡”

预处理是废旧铁桶回收的关键第一步。残液抽取机通过负压吸附技术,可快速抽取铁桶内残留的化学液体、油污等,避免后续处理过程中的污染风险;自动开盖机利用机械臂精准操作,能在数秒内完成铁桶开盖;液压切割机则可将铁桶切割成适宜破碎的尺寸。某化工企业引入预处理模块后,废旧铁桶的残液处理效率提升了 80%,有效降低了后续破碎环节的安全隐患。

(二)破碎模块:强大有力的 “铁桶克星”

双轴撕碎机通过两组相互咬合的刀轴,对铁桶进行撕扯、挤压,将其初步破碎;单轴破碎机则利用高速旋转的刀具,对物料进行二次破碎。某金属回收公司采用新型破碎模块后,废旧铁桶的破碎效率从每小时处理 1 吨提升至 3 吨,破碎后的物料粒度更加均匀,为分选环节奠定了良好基础。

(三)分选模块:精准无误的 “材质分拣员”

磁选机利用磁力吸附原理,可将铁磁性金属从破碎后的物料中分离出来;涡电流分选机通过交变磁场,使有色金属(如铝)产生涡电流并受力运动,实现与非金属的分离;比重分选机则根据不同材质的密度差异,借助气流或水流将物料进一步分类。某环保企业的分选模块投入使用后,金属回收率从原来的 75% 提升至 93%,塑料、橡胶等非金属材料的纯度也达到了 85% 以上。

(四)除尘模块:绿色环保的 “空气卫士”

在破碎和分选过程中,会产生大量金属粉尘,不仅危害工人健康,还存在爆炸风险。脉冲布袋除尘器通过滤袋拦截粉尘,再利用脉冲喷吹将粉尘清除;旋风除尘器则利用离心力分离较大颗粒的粉尘。两者配合使用,可使车间粉尘浓度降低 90% 以上,达到国家环保标准。

三、实际应用案例:数据印证价值

案例一:华北某化工园区

该园区内企业每年产生约 10 万只废旧化工铁桶,以往采用人工切割、简单分拣的方式处理,效率低且存在安全隐患。引入江运设计废旧铁桶破碎分选线后,年处理能力提升至 15 万只,金属回收率从 60% 提高到 88%,每年可回收优质再生铁约 3000 吨,创造经济效益超 500 万元。同时,园区的环境污染问题得到有效解决,获得了环保部门的高度认可。

案例二:华东大型金属回收企业

这家企业建设了日处理量 50 吨的废旧铁桶破碎分选线,通过智能化控制系统实现全流程自动化作业。生产线运行后,人工成本降低了 40%,设备故障率下降了 60%,再生金属产品质量稳定,与多家钢铁企业建立了长期合作关系。年销售额从改造前的 2000 万元增长至 5000 万元,净利润率提升至 18%。

案例三:华南资源循环利用中心

该中心整合周边区域的废旧铁桶资源,打造了共享型破碎分选生产线。通过统一收集、集中处理,实现了规模化运营。生产线运行后,区域内废旧铁桶回收率从不足 40% 提升至 85%,每年减少金属资源浪费约 5000 吨,同时减少了固体废弃物填埋量,产生了显著的环境效益和社会效益,成为当地循环经济发展的典范。

四、选购与运营建议:打造高效生产线

(一)选购注意事项

明确需求:根据企业废旧铁桶的来源、数量、材质(如是否含重金属残留),确定生产线的处理能力和配置。例如,处理化工铁桶需重点关注预处理环节的残液处理能力;处理食品级铁桶则对清洁度要求更高。

考察供应商:选择具备丰富行业经验、技术实力强的供应商,可实地考察其已投用的生产线,了解设备的稳定性、耐用性和售后服务质量。

关注技术先进性:优先选择配备智能控制系统、节能环保技术的设备。例如,采用变频电机降低能耗,利用物联网技术实现设备远程监控和故障预警。

(二)运营优化策略

人员培训:对操作人员进行专业培训,使其熟练掌握设备操作、维护技能和安全规范,定期组织应急演练,提高应对突发情况的能力。

设备维护保养:制定详细的设备维护计划,定期对刀具、轴承、输送带等易损件进行检查和更换,确保设备处于最佳运行状态。

数据分析与改进:建立生产数据监测系统,实时监控生产线的处理量、能耗、回收率等关键指标,通过数据分析优化工艺流程,不断提升生产效率和经济效益。

废旧铁桶破碎分选线不仅是资源回收利用的重要装备,更是推动循环经济发展的关键力量。在环保要求日益严格、资源短缺问题凸显的当下,合理利用这条生产线,既能为企业创造可观的经济效益,又能为生态环境保护贡献力量。如果你对废旧铁桶破碎分选线的设备选型、投资成本、运营模式等感兴趣,欢迎电话沟通。